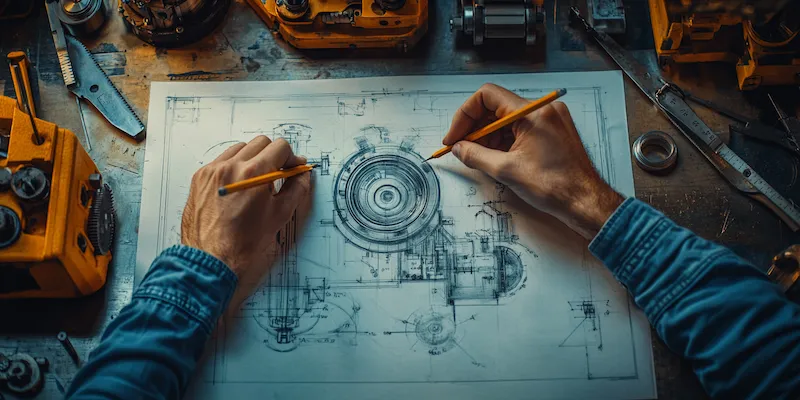

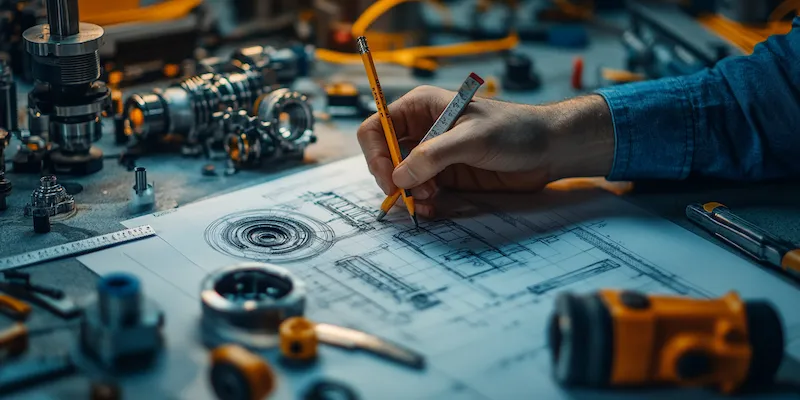

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. Elementy takie jak ramy, osie czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, spalinowych lub hydraulicznych. Wybór odpowiedniego napędu zależy od przeznaczenia maszyny oraz warunków pracy. Ważne są także systemy sterowania, które umożliwiają operatorowi kontrolowanie pracy maszyny. W nowoczesnych rozwiązaniach często stosuje się automatyzację oraz zdalne sterowanie, co zwiększa efektywność i bezpieczeństwo użytkowania. Nie można zapomnieć o układzie hydraulicznym lub pneumatycznym, który pozwala na wykonywanie różnych operacji roboczych.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych kluczową rolę odgrywają materiały, które wpływają na ich trwałość oraz wydajność. Najczęściej stosowanym materiałem jest stal, ze względu na swoje właściwości mechaniczne oraz odporność na uszkodzenia. Stal nierdzewna znajduje zastosowanie w maszynach pracujących w trudnych warunkach, gdzie występuje ryzyko korozji. W przypadku elementów wymagających dużej precyzji często wykorzystuje się aluminium, które jest lekkie i łatwe do obróbki. Materiały kompozytowe stają się coraz bardziej popularne dzięki swojej niskiej wadze oraz wysokiej wytrzymałości na rozciąganie. W budowie maszyn roboczych niezbędne są również różnego rodzaju tworzywa sztuczne, które stosuje się w miejscach narażonych na ścieranie lub w aplikacjach wymagających izolacji elektrycznej.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

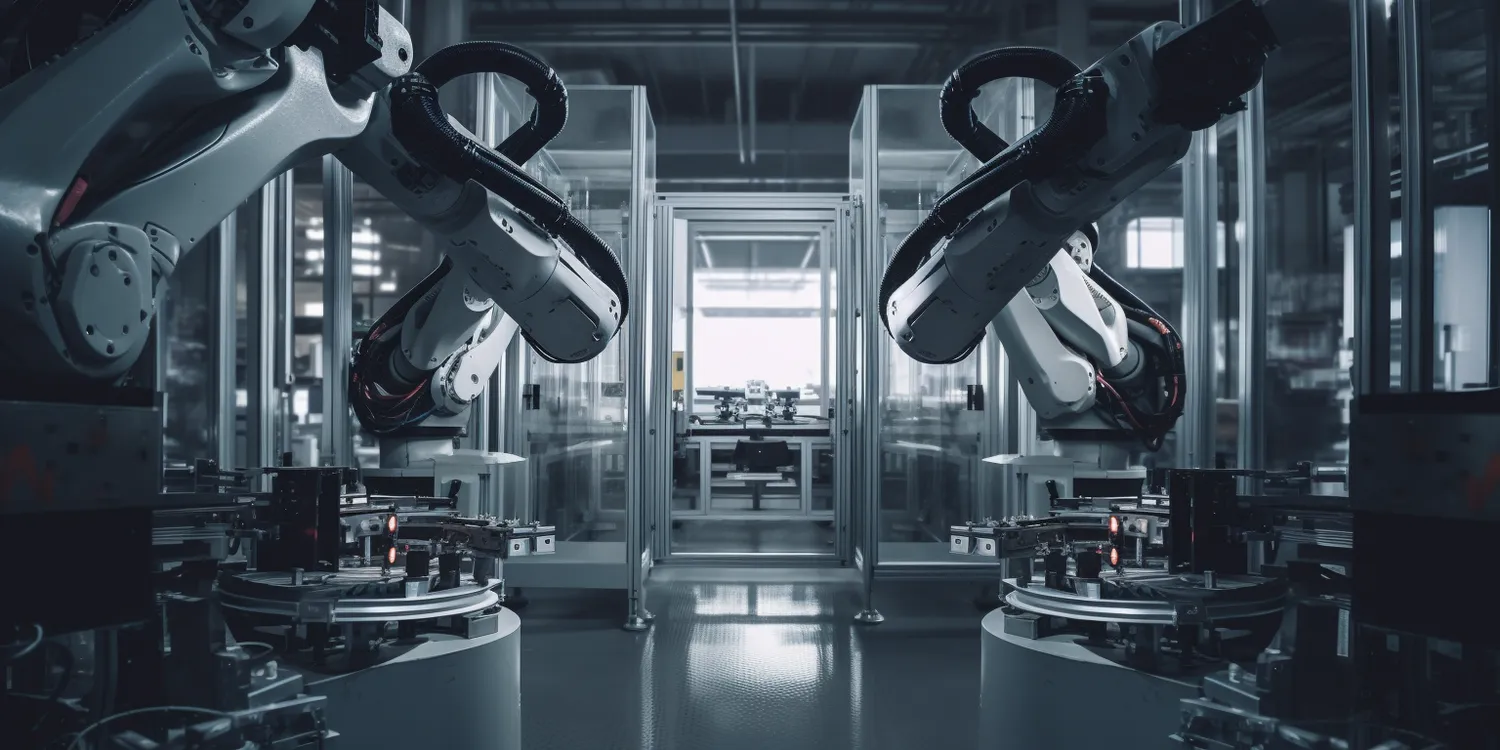

W dzisiejszych czasach technologie stosowane w budowie maszyn roboczych ewoluują w szybkim tempie, co ma ogromny wpływ na ich funkcjonalność oraz efektywność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Technologie takie jak robotyka czy sztuczna inteligencja są coraz częściej integrowane z maszynami roboczymi, co umożliwia im samodzielne podejmowanie decyzji oraz dostosowywanie się do zmieniających się warunków pracy. Również druk 3D zyskuje na znaczeniu w produkcji części zamiennych oraz prototypów maszyn, co przyspiesza proces projektowania i obniża koszty produkcji. Systemy monitorowania i diagnostyki w czasie rzeczywistym pozwalają na bieżąco śledzić stan techniczny maszyny, co zwiększa bezpieczeństwo i minimalizuje ryzyko awarii.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłu, co czyni je niezbędnym elementem współczesnej produkcji. W sektorze budowlanym wykorzystuje się ciężkie maszyny takie jak koparki czy ładowarki do wykonywania prac ziemnych oraz transportu materiałów budowlanych. W przemyśle motoryzacyjnym maszyny robocze są używane do montażu komponentów pojazdów oraz przeprowadzania testów jakościowych. W rolnictwie maszyny takie jak traktory czy kombajny znacznie ułatwiają prace polowe i zwiększają plony. Przemysł spożywczy korzysta z maszyn do pakowania i przetwarzania żywności, co pozwala na zachowanie wysokich standardów higienicznych oraz efektywności produkcji. Również sektor energetyczny wykorzystuje maszyny robocze do eksploatacji surowców naturalnych oraz generacji energii odnawialnej.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą stawić czoła na każdym etapie projektowania i produkcji. Jednym z najważniejszych problemów jest zapewnienie odpowiedniej jakości materiałów, które będą używane do konstrukcji maszyny. Wysokiej jakości materiały są kluczowe dla wydajności i trwałości maszyn, jednak ich dostępność oraz koszty mogą stanowić istotne ograniczenia. Kolejnym wyzwaniem jest dostosowanie maszyn do zmieniających się norm i regulacji dotyczących bezpieczeństwa oraz ochrony środowiska. W miarę jak technologia się rozwija, rosną również wymagania dotyczące efektywności energetycznej oraz minimalizacji emisji zanieczyszczeń. Inżynierowie muszą także brać pod uwagę różnorodność zastosowań maszyn roboczych, co wymaga elastyczności w projektowaniu i produkcji. Dodatkowo, integracja nowoczesnych technologii, takich jak automatyzacja czy sztuczna inteligencja, stawia przed projektantami nowe wyzwania związane z programowaniem i obsługą tych systemów.

Jakie są przyszłe trendy w budowie maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz innowacyjnych rozwiązań. Jednym z najważniejszych kierunków jest zwiększenie automatyzacji procesów produkcyjnych, co pozwoli na jeszcze większą efektywność i precyzję w działaniu maszyn. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, maszyny będą mogły samodzielnie podejmować decyzje na podstawie analizy danych w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie stanu technicznego maszyn oraz ich integrację z systemami zarządzania produkcją. W kontekście ochrony środowiska coraz większy nacisk kładzie się na tworzenie maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii. Materiały kompozytowe oraz bioplastiki mogą stać się powszechnie stosowanymi rozwiązaniami w budowie maszyn roboczych, co przyczyni się do zmniejszenia ich wpływu na środowisko.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas budowy maszyn roboczych. Projektanci muszą przestrzegać rygorystycznych norm i standardów dotyczących bezpieczeństwa, aby zapewnić ochronę zarówno operatorów, jak i osób znajdujących się w pobliżu maszyny. Kluczowym elementem jest zastosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które uniemożliwiają dostęp do ruchomych części maszyny podczas jej pracy. Ważne jest również wdrożenie systemów alarmowych oraz monitorujących, które mogą ostrzegać o potencjalnych zagrożeniach lub awariach. Szkolenie operatorów jest niezbędne do zapewnienia prawidłowego użytkowania maszyny oraz znajomości procedur awaryjnych. Oprócz tego konieczne jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji maszyn, aby minimalizować ryzyko wystąpienia awarii lub uszkodzeń. Warto również zwrócić uwagę na ergonomię stanowisk pracy, co ma istotny wpływ na komfort i bezpieczeństwo operatorów podczas wykonywania ich obowiązków.

Jakie są różnice między różnymi typami maszyn roboczych

Maszyny robocze można podzielić na różne typy w zależności od ich przeznaczenia oraz zastosowanej technologii. Na przykład maszyny budowlane obejmują szeroki zakres urządzeń od koparek po dźwigi, które są wykorzystywane do prac ziemnych oraz transportu materiałów budowlanych. Z kolei maszyny przemysłowe są często stosowane w fabrykach do montażu komponentów lub obróbki surowców. W obrębie tych kategorii istnieją również różnice związane z rodzajem napędu – maszyny mogą być elektryczne, spalinowe lub hydrauliczne, co wpływa na ich wydajność oraz zastosowanie w różnych warunkach pracy. Maszyny rolnicze to kolejna kategoria, która obejmuje traktory, kombajny i inne urządzenia wykorzystywane w produkcji rolnej. Każdy typ maszyny ma swoje specyficzne cechy konstrukcyjne oraz funkcjonalne dostosowane do wymagań danej branży.

Jakie są korzyści płynące z używania nowoczesnych maszyn roboczych

Nowoczesne maszyny robocze oferują szereg korzyści, które znacząco wpływają na efektywność procesów produkcyjnych i operacyjnych w różnych branżach. Przede wszystkim zwiększona automatyzacja pozwala na szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na oszczędność czasu i zasobów. Dzięki zastosowaniu zaawansowanych technologii takich jak sztuczna inteligencja czy IoT możliwe jest monitorowanie stanu technicznego maszyn w czasie rzeczywistym oraz przewidywanie potencjalnych awarii zanim one wystąpią. To prowadzi do zmniejszenia kosztów utrzymania i przestojów produkcyjnych. Nowoczesne maszyny są także bardziej energooszczędne i przyjazne dla środowiska dzięki zastosowaniu innowacyjnych rozwiązań technologicznych oraz materiałowych. Umożliwiają one również lepsze dostosowanie do indywidualnych potrzeb klientów poprzez możliwość modyfikacji parametrów pracy czy wyposażenia dodatkowego.

Jakie umiejętności są potrzebne do pracy z maszynami roboczymi

Praca z maszynami roboczymi wymaga posiadania szeregu umiejętności zarówno technicznych jak i interpersonalnych. Kluczową kompetencją jest znajomość zasad działania poszczególnych typów maszyn oraz umiejętność ich obsługi. Operatorzy powinni być dobrze przeszkoleni w zakresie procedur bezpieczeństwa oraz potrafić szybko reagować w sytuacjach awaryjnych. Umiejętności techniczne obejmują także zdolność do diagnozowania usterek oraz przeprowadzania podstawowych napraw i konserwacji sprzętu. Wiedza z zakresu hydrauliki czy elektroniki może być niezwykle pomocna w codziennym użytkowaniu nowoczesnych maszyn roboczych wyposażonych w skomplikowane systemy sterowania. Oprócz umiejętności technicznych ważne są także kompetencje interpersonalne takie jak umiejętność pracy zespołowej czy komunikacji z innymi członkami zespołu produkcyjnego.